Maßgeschneiderte Lösungen für das Schweißen mit Ultraschall

Beim Verbinden thermoplastischer Kunststoffe hat sich das Ultraschallschweißen als intelligente, Industrie-4.0-fähige Fügetechnik für die moderne Fertigung etabliert. Und das aus gutem Grund: Das Verfahren ist nicht nur nachhaltig und sauber, es erfordert auch keine zusätzlichen Materialien (Kleber) oder zeit- und kostenintensive Prozesse wie eine Vorbehandlung oder Trocknung.

Die Anwendungsbereiche und Branchen sind vielfältig und reichen von der Automobil- bis hin zur Verpackungsindustrie. Durch die besonders kurzen Taktzeiten des Verfahrens erzielen Sie selbst bei großer Stückzahl beste Verbindungen, die höchsten Qualitätsanforderungen genügen. Das kontinuierliche Schweißen im Endlosbetrieb ermöglicht Ihnen darüber hinaus durchgängige Schweißnähte ohne Unterbrechung. Beide Verfahrensvarianten lassen sich effizient mit dem Schneiden und Versiegeln von Kanten verbinden.

Den Anforderungen komplexer Produktionsprozesse gewachsen

Neben der Prozesssicherheit, der Schweißgeschwindigkeit und der Reproduzierbarkeit der Ergebnisse, hat die Ultraschallschweißtechnologie einen weiteren großen Vorteil: Sie ist extrem flexibel und lässt sich optimal auf Ihre individuellen Anforderungen abstimmen.

Wir haben Sie neugierig gemacht? Dann entdecken Sie jetzt unsere Branchenlösungen und Produkte – und Ihre Vorteile durch den Einsatz von Ultraschall.

Vorteile des Ultraschallschweißens

- Kurze Taktzeiten

- Schnellere Prozesszeiten

- Industrie-4.0-Fähigkeit

- Perfekte Systemintegrierbarkeit

- Hohe Prozesssicherheit

- Qualitativ hochwertige Ergebnisse

- Hitzebeständige und vibrationsresistente Verbindungen

- Exakte Reproduzierbarkeit

- Besonders energiesparend

Fügetechnologie für jeden Anwendungsfall

Spielzeuge, Verpackungen oder Lüftungsgitter – es gibt unzählige Einsatzbereiche. Schweißen mit Ultraschall ist in der Kunststoffverarbeitung eine der präzisesten und effizientesten Lösungen. Die Technologie ist vielseitig einsetzbar und kann in spezifische Anwendungsfelder unterteilt werden.

Bördeln

Mit dem Ultraschallbördeln, einer Sonderform des Ultraschallnietens, lassen sich artfremde Materialien wirtschaftlich mit Kunststoffen verbinden. Die Prozesszeiten sind mit denen des Ultraschallnietens vergleichbar.

Einbetten

Beim Ultraschalleinbetten wird ein Metalleinsatz unter Schwingung in ein Kunststoffbauteil eingepresst. So lassen sich beispielsweise Gewindeeinsätze, Metallstifte und Ähnliches in Thermoplaste einbetten.

Getaktetes Schweißen

Die Ultraschalltechnologie eignet sich optimal für das getaktete Schweißen, da sie höchste Prozesssicherheit und reproduzierbare Ergebnisse gewährleistet. Zudem lässt sich die Anwendung effizient mit dem gleichzeitigen Ultraschallschneiden verknüpfen.

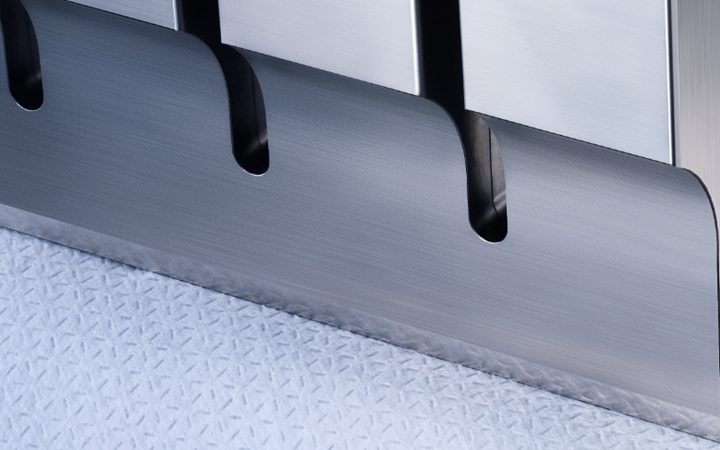

Kontinuierliches Schweißen

Das kontinuierliche Schweißen mit Ultraschall überzeugt mit hoher Prozesssicherheit auch im Endlosbetrieb. Die wartungsarme Technologie ermöglicht durchgängige Schweißnähte ohne Unterbrechung und lässt sich effizient mit dem Schneiden und Versiegeln von Kanten verbinden. Mögliche Anwendungsfelder sind beispielsweise Textilien wie Nonwovens, Verpackungen aus Polymerfolie oder Bauprodukte wie Dachunterspannvliese.

Laminieren

Bei der Verbindung von Materialien mit unterschiedlichen Schmelzpunkten kann das Ultraschalllaminieren überzeugen. Der Fügeprozess erfolgt besonders effizient und umweltschonend ohne Klebstoffe. Bei Hygieneprodukten reduziert dies zudem das Risiko von Allergien und Hautreizungen.

Nieten

Das Ultraschallnieten beispielsweise ist eine Schmelzverformung, bei der nur einer der beiden Fügepartner plastifiziert wird. Da der verschmolzene Nietkopf unter dem Druck des Nietwerkzeuges erkaltet, sind die Verbindungen spalt- und spielfrei, und Rückstelleffekte können ausgeschlossen werden.

Perforieren

Das Perforieren mit Ultraschall ist extrem präzise: Durch den punktuellen Energieeintrag kommt es zu keiner großflächigen Hitzeeinwirkung. Dies wirkt sich positiv auf die Randzone der Perforation aus: Die Weichheit des Materials bleibt erhalten und Schmelzfäden werden vermieden.

Prägen

Das Prägen mit Ultraschall kommt vor allem in der Textilindustrie beim Anbringen von Logos und Schriften zum Einsatz. Auch die Automobilbranche setzt zum Beispiel beim Prägen von Kunstledern im Fahrzeuginnenraum auf Ultraschall.

Verkrallen

Das Ultraschallverkrallen ermöglicht das Fügen von Thermoplasten und nicht thermoplastischen Materialien sowie von Materialien mit unterschiedlichen Schmelzpunkten. Typische Anwendungsbeispiele sind PE-Folien, Vliese, Wovens sowie Nonwovens.

Effizient und weltweit erfolgreich: unsere Branchenlösungen

Mit über 2000 Projekten in mehr als 60 Ländern ist Weber Ultrasonics zu einer der ersten Adressen für Anlagenbauer der unterschiedlichsten Branchen geworden. Dank 50 Jahren Erfahrung mit Ultraschall und unserem tief gehenden Verständnis für die spezifischen Anforderungen der verschiedenen Industrien, entwickeln wir für Sie maßgeschneiderte, innovative und vor allem intelligente Ultraschalllösungen.

Automotive

Elektroprodukte

Filtration

Haushaltswaren/

Weiße Ware

Hygieneprodukte

Medizintechnik/

Pharmaindustrie

Nonwovens

Spielzeug

Telekommunikation

Textilindustrie

Verpackungsindustrie

Die Technologie

Der Vorgang im Detail

Der Ultraschallkonverter wandelt die vom Generator erzeugten elektronischen Schwingungen in mechanische Schwingungen um. Diese werden über den Booster und die Sonotrode dem zu schweißenden Werkstück unter einem bestimmten Anpressdruck zugeführt.

An den definierten Fügestellen des Werkstücks entsteht durch die Schwingungen kurzzeitig Reibungswärme, die das Material zum Schmelzen bringt und die Teile miteinander verbindet.

Nach der Schalleinleitung wird das plastifizierte Material während einer kurzen Abkühlphase unter dem noch anstehenden Fügedruck homogen verfestigt. Die durch Ultraschallenergie verbundenen Teile sind anschließend sofort weiter verarbeitbar.

Abgestimmt auf die Anwendung kann mit Sonotroden vertikal, horizontal getaktet und kontinuierlich geschweißt werden.

Konverter

Der Ultraschallkonverter wandelt die im Generator erzeugte elektrische Wechselspannung effizient in mechanische Schwingungen um.

Booster

Das Amplitudentransformationsstück, auch Booster genannt, vergrößert oder verringert die vom Konverter bereitgestellte Amplitude der mechanischen Schwingungen.

Sonotrode

Die nach der Finite-Element-Methode (FEM) konstruierte, kundenindividuell gefertigte Sonotrode wird durch das Einleiten von hochfrequenten mechanischen Schwingungen in Resonanz versetzt und überträgt diese an das zu schweißende Bauteil.

Für beste Verbindungen – Ultraschallschweißen mit Weber Ultrasonics

Weber Ultrasonics gehört weltweit zu den führenden Anbietern von Lösungen und Komponenten zur industriellen Nutzung von Ultraschall. Abgestimmt auf Ihre individuellen Anforderungen bieten wir Ihnen ein umfassendes Produktsortiment von kompletten Ultraschallsystemen bis hin zu einzelnen Maschinen und Komponenten für das Schweißen mit Ultraschall.

Ultraschallkompetenz und Anwendungs-Know-how

Dank der Kooperation mit über 50 Anlagenbauern und Technologieführern der verschiedensten Branchen, deren Feedback unmittelbar in die Entwicklung unserer Produkte einfließt, haben wir ein wertvolles Industrie-Know-how aufgebaut und können so auch Sie bei der Entwicklung individueller, maßgeschneiderter Lösungen unterstützen.

Produkte, die weiterdenken: Thinking Solutions 4.0

Wir arbeiten ständig an neuen Lösungen und denken die Anwendungsmöglichkeiten von Ultraschall weiter. Unser modulares Schweißsystem SAPHIR wird ganz individuell nach Ihren Anforderungen konfiguriert, ist mit einer Vielzahl an Schnittstellen ausgestattet und lässt sich problemlos in bestehende Systeme integrieren. Selbst komplexe Schweißvorgänge steuern, überwachen und dokumentieren Sie bequem mithilfe unserer umfangreichen Softwarelösung.

Wir haben Sie neugierig gemacht? Dann entdecken Sie jetzt Ihre Vorteile unserer Branchenlösungen und Produkte. Sprechen Sie uns an. Wir beraten Sie gern.

Kundenspezifische Lösungen

Kundenanfrage

Schweiss-

konzept

Tests im

Application Center

System-Lösung

Angebot & Auftrag

Produktion & Dokumentation

Auslieferung